Как устроены гиганты карьеров: экскаваторы, дробилки и машины для горной добычи

Добыча руды или угля — это сложный технологический балет, в котором участвует минимум два десятка видов специальной техники. Основных «танцоров» для этой постановки делают в Екатеринбурге («Уралмашзавод»), Петербурге (ИЗ-КАРТЭКС) и Орске («Уралмаш – Горное оборудование»). Вместе они и образуют мощную группу УЗТМ-КАРТЭКС.

Конкретный набор машин на карьере зависит от множества условий: открытая это добыча или шахтная, особенности месторождения, применяемые технологии. Но логика всегда одна: вскрыть, взорвать, вынуть, раздробить.

Перфораторы для планеты

Полезные ископаемые редко лежат на поверхности. Обычно их скрывают метры пустой породы. Первый этап — вскрышные работы, то есть снятие этого «одеяла». Снимают слой за слоем, пока не доберутся до ценного пласта.

Часто одним экскаватором не обойтись. Если порода твердая и залегает глубоко, её сначала нужно взорвать. А для взрыва — пробурить скважины. Вот тут-то и выходят на сцену буровые станки. Без них не работает ни один карьер открытого типа.

ИЗ-КАРТЭКС производит самоходные станки шарошечного бурения с конца 90-х. Возьмем, к примеру, модель СБШ-270/40. Она может пробурить 40-метровую скважину диаметром 270 мм. И знаете что? Это самая маленькая машина в их линейке! Её вес — «скромные» 135 тонн. Одна только мачта, на которой крепится оборудование, тянет на 37 тонн. Представляете масштаб?

В прошлом году завод представил кое-что новенькое — дизельный буровой станок. До этого делали только электрические. Гидравлика в основных механизмах сделала машину значительно легче. А специальные стопоры позволяют бурить под углом до 30 градусов — очень полезная опция.

«На дизель-гидравлические станки больше спрос у угольщиков, — объясняет Станислав Тихомиров, начальник отдела буровых станков ИЗ-КАРТЭКС. — На угольных разрезах порода мягче, скважина бурится минут за 15. А вот на рудниках, где порода твердая как гранит, на одну скважину может уйти до восьми часов. Поэтому там по-прежнему предпочитают мощные и экономичные электрические машины».

Короли карьеров: шагающие исполины

После взрыва наступает время экскаваторов. И здесь царят настоящие титаны — шагающие экскаваторы, или драглайны. Их особенность в том, что они могут перемещать породу в отвалы, вообще не привлекая самосвалы. Для этого у них невероятно длинные стрелы — от 75 до 100 метров. Представьте себе десятиэтажный дом, который… шагает.

Сегодня единственный в России производитель этих «царь-машин» (так их назвал ещё уральский сказочник Павел Бажов в 1940-е) — «Уралмашзавод».

Размеры поражают. Средний экскаватор ЭШ 20.90 ростом с девятиэтажку. Самая «маленькая» модель, ЭШ 11.75, весит 840 тонн. А сейчас на заводе собирают ЭШ 24.95 весом в 1960 тонн, с ковшом на 24 куба и стрелой в 95 метров — это больше, чем длина футбольного поля! Зачем ему гусеницы? Да они бы просто не выдержали такого веса. Поэтому драглайн и шагает, переставляя огромные «лыжи».

За всю историю «Уралмашзавод» сделал больше 250 шагающих экскаваторов, и около 150 до сих пор в строю. Абсолютным рекордсменом СССР был ЭШ 100.100, запущенный в 1980 году на угольном разрезе в Красноярском крае. Его вес — 10 300 тонн. В его 100-кубовом ковше спокойно поместилась бы небольшая двухкомнатная квартира. Просто вдумайтесь в эти цифры!

Конечно, не все экскаваторы такие огромные. Чаще работают гусеничные модели в паре с карьерными самосвалами. Связка «экскаватор-самосвал» — основа любого карьера. Сегодня делают электрические экскаваторы с ковшами от 5 до 35 кубометров, которые идеально работают с самосвалами грузоподъемностью от 90 до 220 тонн.

Лифт на поверхность

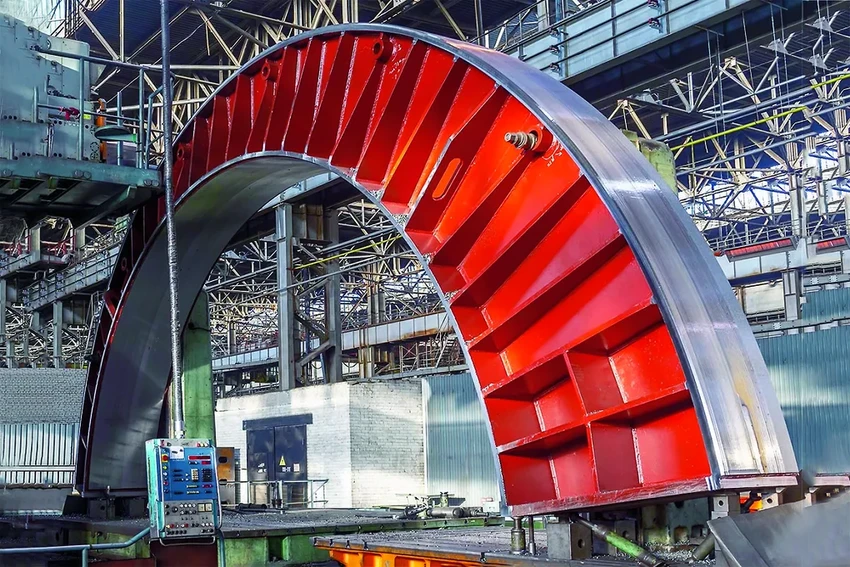

А что, если добыча идёт в шахте? Там нет места экскаваторам. Породу на поверхность поднимают шахтные подъемные машины (ШПМ). Их производство «Уралмашзавод» освоил недавно. Первая такая машина с барабаном диаметром 5 метров заработала на Гайском ГОКе в 2019 году и сразу стала самой крупной в России.

Но рекорд — не вечен. В 2023 году на том же комбинате запустили ШПМ УЦР 6,75х6,2/1,95. Диаметр её барабана — 6,75 метров, а вес перевалил за 400 тонн. Её фишка — разрезной барабан, который позволяет поднимать грузы с разных горизонтов шахты одновременно. За пять лет завод сделал около десяти таких машин, и несколько ещё в работе.

Искусство измельчения

Добытую породу нужно не просто поднять, но и измельчить, чтобы отделить руду от пустой породы. Этим занимаются дробилки и мельницы. Ежегодно оборудование с маркой «Уралмаш» перемалывает больше миллиарда тонн сырья — от твердых руд до кимберлитов.

Сначала в дело вступают дробилки крупного дробления (ККД). Они превращают глыбы размером с небольшой автомобиль в куски не больше футбольного мяча. Потом дробилки помельче доводят их до состояния щебня. А завершают процесс мельницы, растирающие породу почти в пыль.

Сейчас УЗТМ выпускает больше 50 моделей такого оборудования. Есть шаровые мельницы, где породу дробят стальные шары, а есть мельницы самоизмельчения, где куски породы бьются друг о друга — без посторонней помощи.

«Ещё недавно мы считали крупной мельницу с барабаном 5 на 6 метров, — делится Виталий Фурин, заместитель главного конструктора УЗТМ. — А сейчас делаем агрегаты с диаметром до 11,6 метров и длиной до 13! Отдельная гордость — щековые дробилки. Их стальные «щеки» перемалывают самую прочную породу. Они компактнее, мобильнее, но не уступают в силе. Могут работать даже в тесных шахтных камерах».

От руды к металлу: путешествие миксера

После обогащения руду превращают, например, в окатыши — маленькие шарики концентрата. Их загружают в доменную печь и варят чугун. Домна работает без остановки, выдавая металл порциями. Чтобы не терять время, расплавленный чугун сливают в огромные термосы — металлургические миксеры.

Миксеры бывают передвижные (на рельсах) и стационарные. Поскольку доменный и сталеплавильный цеха часто находятся в километрах друг от друга, раскалённый чугун везут в передвижных миксерах. Это цилиндры-великаны. Меньший, МП-420, вмещает 420 тонн металла, имеет длину 26 метров (длиннее олимпийского бассейна!) и диаметр 3,8 метра.

«Корпуса этих гигантов мы везём заказчику в сборе, — поясняет Максим Юматов, замглавного конструктора орского предприятия. — Два крана аккуратно ставят корпус на специальный железнодорожный транспортер, и тот везёт его через полстраны».

На месте миксер встаёт на рельсы и едет к конвертерному цеху со скоростью 10 км/ч, поддерживая внутри температуру в 1550 °C. Из него чугун или сразу пускают в сталь, или переливают в стационарные миксеры — ещё большего размера (диаметром 8 метров!), где можно хранить до 1300 тонн расплава.

Когда нужно варить сталь, часть чугуна из миксера заливают в конвертер, добавляют металлолом и продувают кислородом. После этого конвертер наклоняется, и из него выливается готовый металл.

«Уралмаш – Горное оборудование» делает вертикальные конвертеры на 160 и 320 тонн. По форме они напоминают гигантскую металлическую грушу высотой с пятиэтажный дом и весом под 1300 тонн. Чтобы собрать такой, нужно сделать около 200 метров сварных швов, и каждый проверяют ультразвуком. Ошибка здесь недопустима.

Делают здесь и конвертеры для цветной металлургии — горизонтальные, поменьше. В такой агрегат длиной 9,5 метров заливают промежуточный продукт — штейн, продувают его обогащенным воздухом, и через час получают 80 тонн черновой меди. Алхимия в промышленных масштабах!

Цифровая душа железного великана

Современный прогресс — это не только сталь и гидравлика. Это ещё и цифра. Каждый узел новой техники опутан датчиками. Любое отклонение от нормы — и система тут же подаст сигнал. Она же не даст машинисту совершить опасную ошибку и напомнит о техобслуживании.

Специалисты УЗТМ-КАРТЭКС создали онлайн-сервис для руководителей карьеров. Теперь с компьютера или телефона можно в реальном времени видеть, где работает экскаватор, какова его выработка, нет ли неполадок. Контролируется около 90 параметров каждой машины!

Дробилки и мельницы управляются автоматикой, которая сводит участие человека к минимуму. Всё чаще применяется имитационное моделирование, а на подходе — технологии цифровых двойников. Машина рождается сначала в цифре, и только потом — в металле.

Каким будет карьер через 50 лет?

Спрос на безопасное и эффективное оборудование только растёт. Будущее — за умными машинами, которые сводят риск для людей к нулю. Вторая важная тенденция — «похудение». Любую машину стараются сделать легче без потери прочности. Меньше вес — проще перевозка, ниже энергопотребление, выше производительность.

Экология — тоже не пустой звук. Металлурги и горняки всё чаще задумываются о будущем планеты. Техника завтрашнего дня будет потреблять возобновляемую энергию, а заводы — активнее использовать вторичное сырьё.

Мы заглядываем на горизонт в 25–50 лет. Рано или поздно добыча полезных ископаемых пойдёт на спад. Но значит ли это, что гигантские машины станут не нужны? Вряд ли. Миру всегда будет нужно что-то строить, перемещать, преобразовывать. Просто, возможно, эти будущие исполины будут копать не руду, а фундаменты для лунных баз или прокладывать тоннели в океане. А какими они будут — покажет время. Даже уралмашевские конструкторы не берутся это предсказать.