Завод будущего в Шанхае: как делают умные стиральные и сушильные машины

Casarte: Audi от мира бытовой техники

Для начала давайте разберемся, что это за зверь такой — Casarte. Если проводить параллели с автопромом, то это как Audi в портфеле Volkswagen Group — премиум-бренд под крылом гиганта Haier. Почему не Porsche или Bentley? Потому что у Haier есть и более роскошные марки, но сегодня речь не о них.

Завод расположен в пригороде Шанхая и поражает масштабами: почти 67 гектаров земли, 120 000 квадратных метров построек. Если эти цифры кажутся абстрактными, просто поверьте — это огромная территория. Но самое впечатляющее — скорость. От стройплощадки до работающего завода прошло меньше двух лет! У нас дома строятся дольше. Это уже о чем-то говорит.

А теперь держитесь за стул: мощность завода — до двух миллионов единиц техники в год. Это примерно 5,5 тысяч стиральных и сушильных машин в сутки. Пока вы читали этот абзац, на конвейере родилась одна новая сушилка. Серьезно.

Сушильные машины в России повторяют путь посудомоек. Сначала люди пожимали плечами: «Зачем? Я и сам белье развешу». А потом распробовали. Сэкономленное время, отсутствие громоздких сушилок в комнате и часто — даже необходимость в глажке. Чем умнее техника, тем лучше результат. И вот здесь Casarte показывает фокусы.

У них целый арсенал технологий. Взять режим i-Refresh. Машина создает облако микронных капель воды, которое проникает в ткань, очищает, удаляет запахи и разглаживает складки. Глажка становится не нужна. И она сама подстраивается под тип ткани. Можно использовать даже без порошка! Шерсть, кашемир, шелк, пух — всему бережный уход.

Это не все. Есть технологии удаления формальдегида и разложения микроорганизмов. А модуль ухода дробит моющее средство на микрочастицы, улучшая состояние ткани без следов. Честно, после такого списка я бы сам с удовольствием продавал эту технику. Но я всего лишь наблюдатель. Так что вернемся в цех.

Конвейер будущего: где все люди?

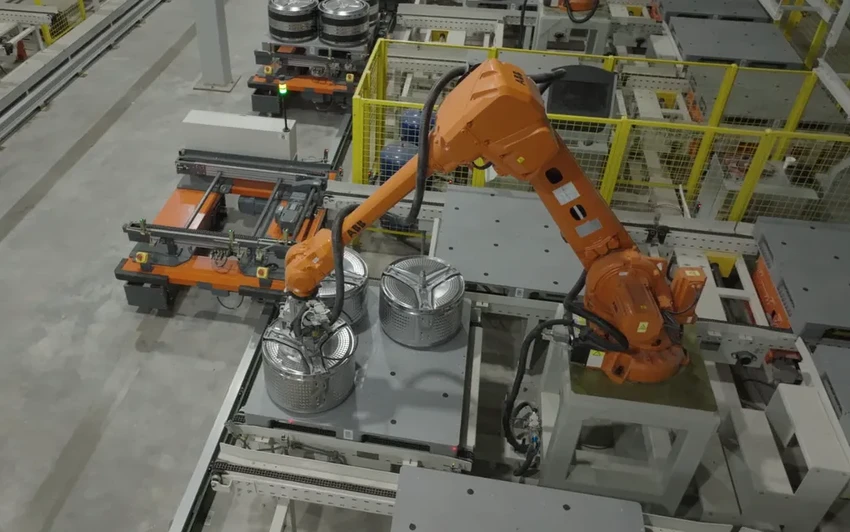

На первый взгляд — все как везде. Цеха, линии штамповки, сборки, желтые разметки на полу, снующие роботы-транспортеры с барабанами, те самые оранжевые манипуляторы…

Нам показали линию производства барабана для сушилки. И тут я замер: ребята, а где персонал? Будто всех сотрудников эвакуировали. Как в таких условиях делать тысячи машин в день? Очень просто. Благодаря оптимизации вместо 13 человек на линии теперь работают всего трое.

Раньше люди вручную проверяли качество и следили за процессом. Теперь за всем смотрит система мониторинга, которая анализирует каждый этап в режиме 24/7. Человеческий фактор сведен к минимуму. Затраты упали, эффективность выросла. Система не просто следит — она учится, внося корректировки для оптимизации оборудования и улучшения качества.

Эта система называется Digital Twin («Цифровой двойник»). Она собирает и хранит данные со всего оборудования, создавая базу для анализа и контроля. Обычно для техобслуживания агрегаты разбирают и осматривают. Здесь иначе: полторы тысячи датчиков мгновенно ловят сбой, определяют проблему и даже предлагают решение. Фантастика? Нет, просто Шанхай.

Интеллектуальная система контролирует всё: продукт, конвейер, даже персонал. Оборудование постоянно проводит самодиагностику — проверяет давление, напряжение, ток. Если что-то не так, система блокирует работу. Преимущество очевидно: если найдется бракованная единица, можно моментально отследить весь ее путь по конвейеру и понять, где произошел сбой.

Все это привело к рождению по-настоящему автоматического производства. Упрощенно: ваш индивидуальный заказ приходит прямо на завод. Каждый барабан и деталь получают уникальный QR-код с полной историей. Техника собирается буквально под вас. Вот так выглядит «искусство дома» в эпоху цифры. Впечатляет, согласитесь?