Как обратное проектирование создаёт новые технологии в горной металлургии

Суть проста и изящна: вы берёте готовое устройство, разбираете его и скрупулёзно изучаете. Цель — не просто скопировать, а понять саму душу механизма, чтобы получить полный комплект чертежей и цифровую 3D-модель. Это открывает фантастические возможности: можно быстро делать запчасти, модернизировать узлы под свои нужды и больше не зависеть от зарубежных поставщиков. В итоге — снижение затрат и ускорение производства. Звучит как магия? Это просто современная инженерия.

Одним из пионеров в этом деле стал Кольский горно-металлургический дивизион «Норникеля». Они применяют реверс-инжиниринг не только к железным деталям, но и к сложной электронике. И это уже не эксперимент: на руднике «Северный» вовсю работает оборудование, собранное по воссозданным из ничего чертежам.

«Элементы, полученные с помощью реверс-инжиниринга, уже применяются в цехе электролиза никеля или проходят испытания. Для компании это уже отлаженный бизнес-процесс», — отмечает директор департамента по инновациям и цифровым технологиям Кольского дивизиона Дмитрий Санников.

Как это работает: от наклеек до цифрового двойника

В среднем на сложную деталь уходит несколько недель. Весной 2024 года в цехе взялись за насосы Munsch. На создание полного пакета документации для них потребовалось около двух недель — весьма оперативно.

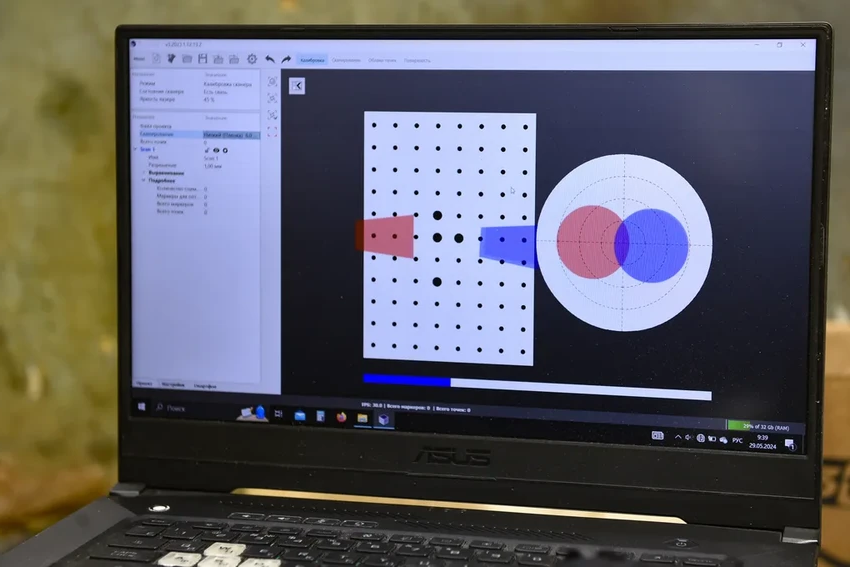

Всё начинается с полной разборки и очистки. Каждую деталь обклеивают десятками специальных меток-маркеров. Это «маячки» для 3D-сканера. Для одного насоса Munsch-200 таких меток понадобилось 2,5 тысячи! Представьте этот кропотливый труд.

Сканер считывает метки и создаёт в программе облако точек — цифровой скелет объекта. На это облако «натягивается» полигональная сетка, получается грубая, но уже узнаваемая 3D-форма. Дальше в дело вступает инженер-конструктор. Он кропотливо проверяет модель, исправляя малейшие неточности. Именно на этом этапе и происходит настоящее погружение в замысел первоначального создателя. Улавливаете иронию? Чтобы двигаться вперёд, иногда нужно сначала досконально понять прошлое.

Сначала так «оцифровывали» самые критичные узлы, чья поломка грозила остановкой производства. Сейчас процесс отточен до автоматизма.

«Раньше мы действовали по обстоятельствам, искали, что можно срочно заменить. Сегодня это целая синхронизированная процедура с участием множества специалистов», — добавляет Санников.

Не просто копия: почему это мощнее, чем кажется

Производитель оборудования часто не может предугадать, как его детище поведёт себя в суровых условиях заполярного рудника. Только длительная эксплуатация выявляет «слабые звенья». Имея на руках точную цифровую копию, наши инженеры могут не просто воспроизвести деталь, а сразу усилить её, улучшить, адаптировать под реальные нагрузки.

В научно-техническом центре «Норникеля» эксперты анализируют, из каких материалов — новых сплавов или композитов — лучше изготовить усовершенствованную версию. Меняют состав, структуру, чтобы повысить износостойкость.

«У нас есть центр компетенций, чьи эксперты точно знают, как усовершенствовать или создать уникальную деталь именно для наших задач», — поясняет представитель компании.

Объёмы впечатляют. Начальник механослужбы цеха электролиза никеля Андрей Труханов подтверждает: «Направление верное. Сейчас мы используем эту технологию и для модернизации. Компания заказывает тысячи запасных частей в год».

Главный выигрыш — в скорости и стоимости. Собственные библиотеки 3D-моделей — это и есть реальный суверенитет в промышленности. Многие зарубежные партнёры ушли, а производство должно продолжаться.

Главный менеджер департамента технологических инноваций «Норникель Спутник» Сергей Севагин говорит, что технология уже тиражируется на других предприятиях группы: в Заполярном филиале, Кольской ГМК, компании «Быстринское».

Что дальше: своё производство и общая база знаний

Сейчас в Кольском дивизионе формируют специальную команду, которая займётся системным развитием этого направления, включая 3D-печать и моделирование. Пока сканирование сложных объектов делают подрядчики, но компания активно закупает своё профессиональное оборудование и создаёт механообрабатывающий центр.

В 2023 году определили перечень деталей, которые уже можно печатать из современных полимеров. А главное — создаётся единая база конструкторской документации для всех предприятий холдинга. Но самое интересное даже не это. Эти наработки можно передавать российским заводам-производителям, запуская уже не штучное, а серийное производство нужных деталей. Получается эффект домино: одна отлаженная технология в одной компании подтягивает за собой целую отрасль. Неплохой результат для метода, который начинался с разборки старого насоса и 2500 бумажных меток, правда?